1 导入

硬胶囊剂是应用广泛的一类口服固体制剂,制剂工业中有多种基于不同原理的胶囊充填技术。尽管胶囊充填设备的工程设计千差万别,但其核心的差异在于计量技术。胶囊充填最大的挑战在于单位制剂是以重量计,但充填设备的原理则是以体积计量分装,因此充填稳定性会随着物料粉体学性质的差异而发生变化。此外,充填过程中粉体所受压力、粉层均匀性等因素亦可对充填工艺的稳健性产生重要影响。

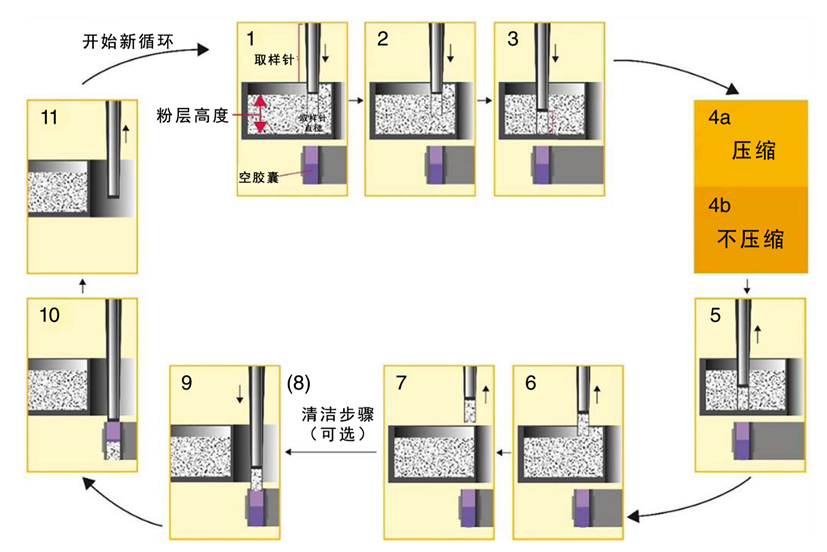

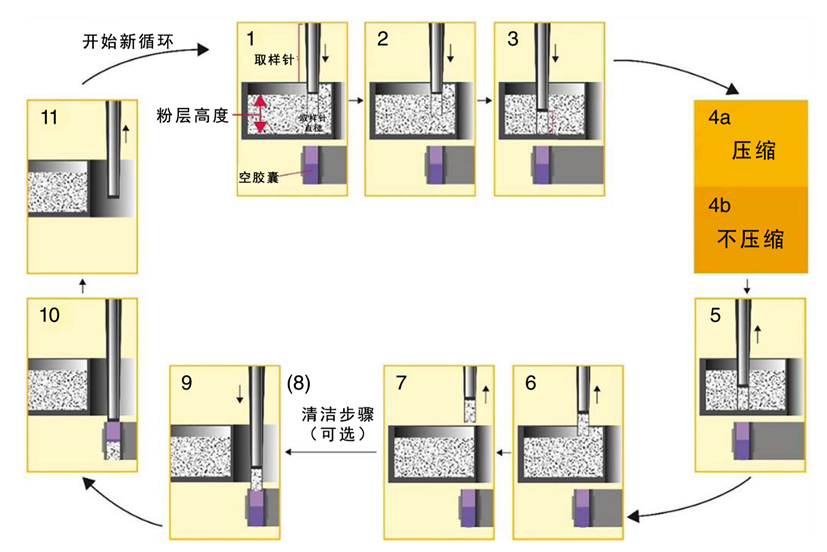

插管式胶囊充填设备中,粉盆是一个可以转动的容器,物料会在金属刮板的作用下使其保持在恒定的高度。粉盆与转台在沿相同的方向转动时,计量管会深入粉层收集预定体积的物料,其具体的取样过程详见图1。

如图1所示,一个取样周期通常包含多个步骤:(1)计量管深入粉盆并接触到粉层顶部边缘,该点除重力外无外力施加于粉层;(2)计量管中的活塞运动至预定的体积位置,并在取样过程中保持恒定;(3)取样针不断深入粉床,粉体进入取样针,直到取样针到达与底部预定的最小间隙;(4)物料被取样针提起并填充至胶囊中。此过程可能会通过活塞施加额外的压力,以形成稳定的柱状(4a),但对于某些品种则不需要压力(4b);(5)(6)取样针从粉层中抽出;(7)取样针转移至空胶囊上方;(8)为了降低装量差异,可增加清洁步骤以除掉黏附在取样针外壁及取样口位置的物料;(9)活塞向下运行排出物料,并填充至空胶囊中;(10)囊帽转移至囊体上方并在完成闭合后被顶出;(11)取样针升起并开始新的循环。

3.1粉层均匀性

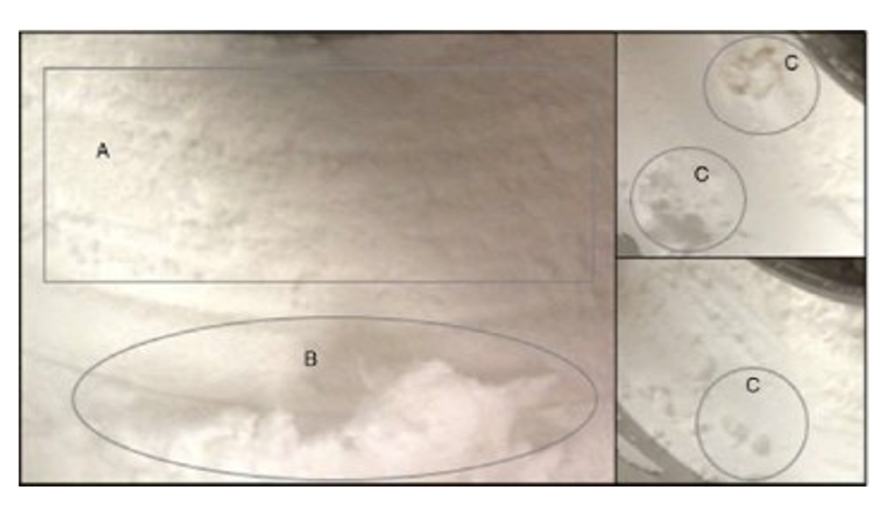

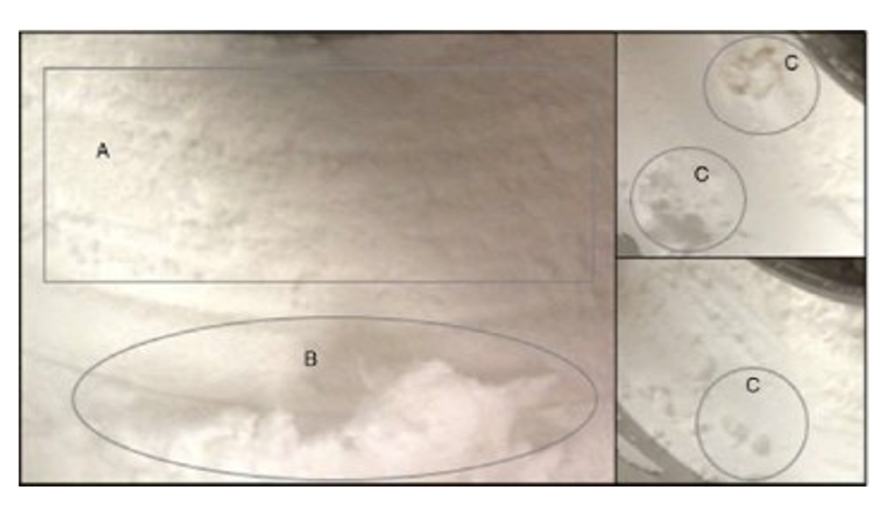

胶囊充填过程中,在粉盆的旋转下物料受刮板的挤压形成均匀稳定的粉层。因为插管式胶囊填充工艺是基于体积计量原理,所以粉层的均匀性是影响胶囊装量差异的重要因素。取样量受计量管深入粉层距离的影响,粉层的不均匀也就会造成取样体积上的波动。未知或未被监测到的粉层不均匀(例如粉层表面的沟槽、计量管留下的孔洞、粉层表面不平整等)都会对产品含量、含量均匀度等关键质量属性产生重要影响。胶囊充填过程中典型的粉层不均匀现象详见图2。

图2 不均匀粉层的俯视图

(A)粉层表面粗糙,(B)物料在粉盆内壁边缘的集聚,(C)计量管留下的孔洞

胶囊充填过程中,计量管周而复始的取样并将物料填充至空胶囊中,该过程会导致粉层中出现孔洞和沟槽。在下一取样周期开始之前粉层需要填充平整,因此粉体需具备一定的流动性,这对于控制粉层均匀性并保证达到预定的成品质量十分关键。自由流动的粉体可很好的保证粉层的均匀性,但可能会导致计量管转运过程中物料的遗失。因此保证物料具有适当的流动性是提高粉层均匀性,保证产品质量的一个重要措施。

3.2计量管距粉盆的最小间隙

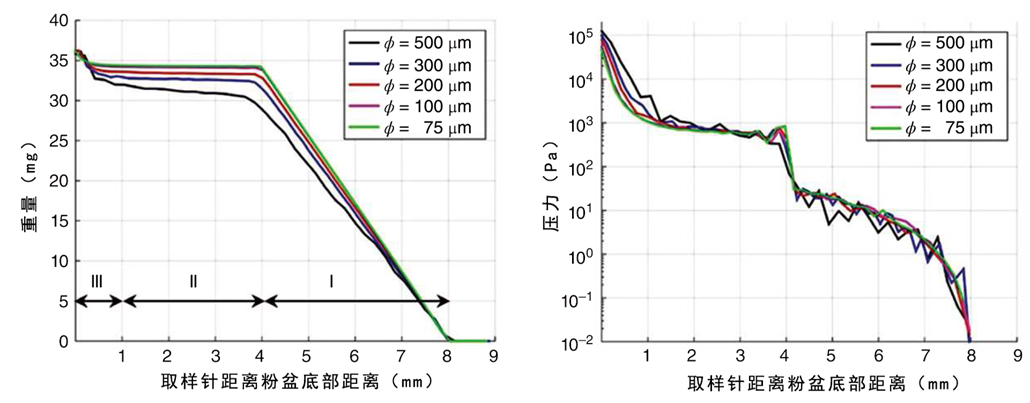

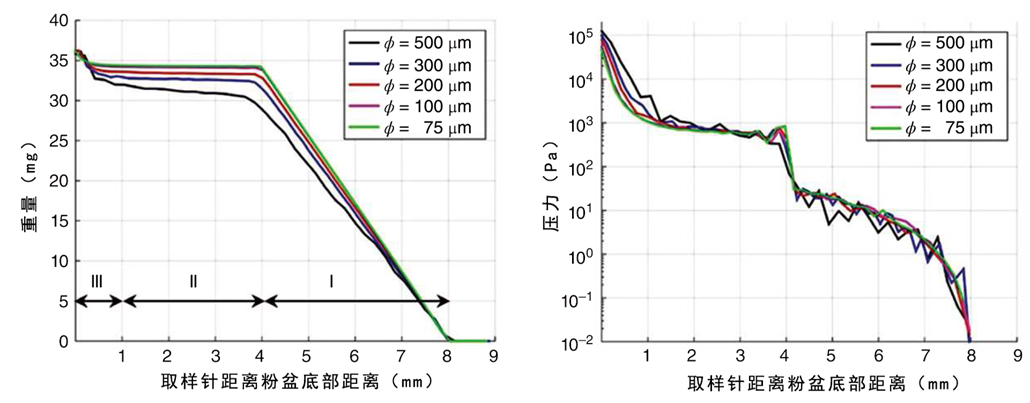

Loidolt等研究了不同粒度的物料,随着计量管深入粉层,其内部取样量及所受压力的变化,相关结果详见图4。

图4取样量(左)及压力(右)随取样针距离粉盆底部距离的变化趋势

由图3及图4可见,在步骤1过程中,计量管随其下降的行程以恒定的速度填充物料,该过程中物料所受的作用力可忽略不计,物料也就没有经过压缩,因此该过程的取样量直接与计量管的内部体积相关。在步骤2中,计量管继续深入物料层并且与计量管顶部的活塞接触,计量管内部的取样量接近恒定。因物料与顶部活塞接触,计量管内部的压力呈现急剧上升的现象。步骤3为计量管距离粉盆底部的最后1mm行程,该过程中计量管内部的压力再次急剧上升,且所受压力是步骤2的100倍,与物料的压缩直接相关。

计量管内部只在步骤3中会对物料产生巨大的压力,并使物料被压缩。因此计量管距离粉盆的最小间距严重影响所取粉体的稳定性和可分散性。如果计量管转运过程中可能造成物料的遗失,并对产品的装量差异产生影响。此时可通过增加粉盆下部垫片的厚度减小计量管与粉盆底部的最小间隙,以增强物料的压缩力,提高粉体转运过程中的稳定性。

3.3物料粒度

由图4(左)可见,在步骤1中,随计量管在粉层中的不断深入,物料粒度越小则其取样量越多,但其影响不是十分显著。在步骤2中,所有粒度物料的取样量均为固定值,且物料粒度越小取样量越大。此外,由图4(右)可见,计量管内部的压力在前两个步骤中均无明显差异,但粒径较大的物料其所受压力呈现较大的波动。

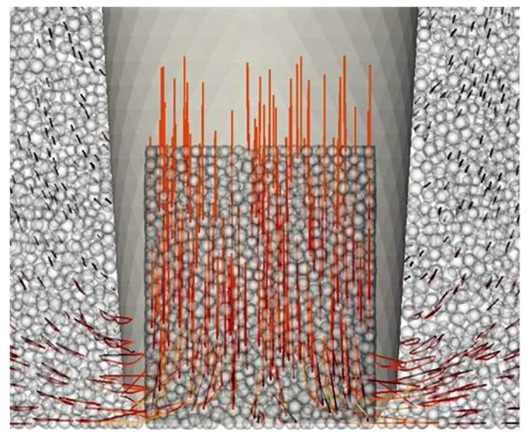

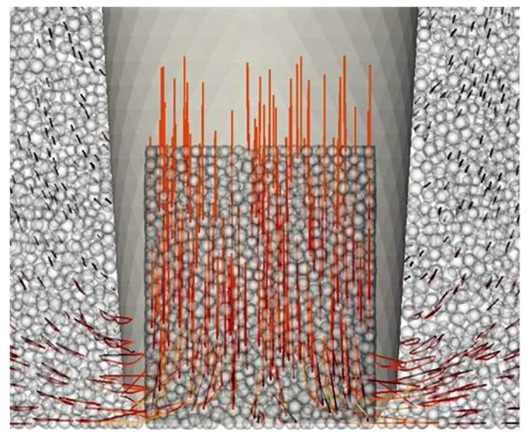

图5 取样过程中物料的流动方向

Loidolt等进一步研究了在步骤3中粒度对工艺稳健性的影响,图5描述了该过程中物料的流动方向。显然,当物料的粒度小于计量管至粉盆底部的间隙时,便可从粉嘴下方的间隙中流出,而当物料粒度大于该间隙则会被挤入计量管内部。此外,在较高的摩擦系数下,粉盆底部对剪切流动的反作用力也会迫使物料被挤入计量管中。随着计量管向粉盆底部的移动,物料被高度压缩,该效应对大粒径物料的影响较大。

综上可见,物料粒度对最终取样量的影响微乎其微,但可显著影响步骤3中物料所受的压力,且粒度越大所受的压缩力越强,这有利于形成稳定的粉体结构,减少计量管在转运过程中物料的遗失。

3.4.1黏性物料及静电力

对于黏性较强的物料其粉层表面易出现粗糙不平的现象,并容易产生粉层坍塌。在低速填充过程中,密度小黏性强的物料易于黏附在计量管外壁或其他组件上,这些物料具有填充至胶囊中的偶然性,并造成产品的装量差异不合格。特别对于流动性差而黏性强的物料,物料粉层的形成通常也会相对困难。较高黏性的物料随着粉盆的旋转和挤压,易导致物料密实,并使充填量增加。

此外,静电力较强的物料易于吸附在计量管表面,同样会对产品的装量差异产生重要影响,是影响工艺稳健性不可忽视的一个重要影响因素。

3.4.2分层

在长时间的填充过程中,随着粉盆的不断旋转和振动,存在物料发生分层的风险。分层可导致产品的含量均匀度出现问题,严重影响产品质量,因此对于分层风险较高的物料,譬如大粒径辅料与小粒径API直接混合的品种,应重点监控填充过程中产品的含量均匀度,以确保产品质量符合要求,或采用粉盆上端添加一个下料控制器,保证粉盆内物料恒定高度。

4 总结

插管式胶囊充填设备在硬胶囊的生产中应用广泛,但影响插管式胶囊充填工艺稳健性的因素众多。制剂生产中应在充分理解设备运行原理的基础上,着重关注粉层均匀性、计量管距粉盆底部的最小间隙、物料粒度等因素的影响,合理选择、调整相关的工艺参数,已获得较好的工艺稳健性。

百诺医药专注医药研发22年,目前在研项目150余个,近3年已注册申报的制剂品种有39个,其中21个已获生产批件。目前MAH拟合作品种数十个。欢迎业界各位同仁洽谈合作!